海淀了解一下以前铝粉的生产是怎样的?

发表时间:2023-11-08 访问量:1643420 世纪 90 年代,我国从国外引进了亲水性铝粉的加工工艺。经过 10 多年的改进,铝粉在加气混凝土材料中的使用已经很成熟。近年来,新的发气材料———亲水铝膏开始发展起来。由于铝膏生产用湿磨工艺,避免了粉尘飞扬,一部分厂家认为其安全性好,从而改用铝膏生产,但铝膏的使用也带来了其它方面的问题。铝膏的稳定性差,无法长期保存;分散性差、粒度分布不均匀,生产出的加气混凝土砖气泡不均匀,易开裂,强度不高;固体份差别较大,配料不准确,导致发气高度不一,强度差异较大。海淀铝镁合金粉

干法生产的铝粉,由于加工工艺连续,可保证质量稳定;粒度分布可控,可根据不同配方进行相应调整;流动性好,易于分散,可用于工业化大生产;安全性上,经十几年来不断改进,得到了很好的控制。

根据多年的实践及加气混凝土厂家使用情况,铝粉的发气率、发气速度、粒度、松装密度对加气混凝土的性能有较大影响。铝粉的发气率影响着加气混凝土对铝粉的消耗。以加气砖为例,铝粉发气率达到 90%时,单耗在0.5 kg/m3;当铝粉发气率达到 84%时,单耗在 0.53kg/m3。

铝粉的发气速度受到铝粉质量和混凝土碱度两个方面的影响,由于混凝土碱度过大,会降低加气混凝土材料的强度,因此,一般通过控制混凝土碱度、调整铝粉质量来确保加气混凝土材料的内在质量。铝粉发气速度过快,导致发气的利用率降低、加气混凝土材料的孔隙不均匀或后期混凝土膨胀高度不够;发气速度过慢,导致塌模或尾气开裂。铝粉的发气速度应与混凝土的凝结速度匹配,根据多数厂家使用情况,在使用普通 425# 硅酸盐水泥时,一般应控制铝粉发气在 16~20 min 内结束。

粒度是铝粉的重要物理指标,直接影响发气速度,进而影响加气混凝土的内在质量。随着铝粉粒度的增大,发气率增大,发气时间延长,会产生后期尾气开裂现象;铝粉粒度过细,则发气速度很快,发气时间缩短,发出气体的利用率降低,单耗提高。

松装密度是铝粉径厚比的表观表示形式,它和粒度一起控制着铝粉的粒度形状,这一指标影响着铝粉的发气速度曲线,进而影响加气混凝土材料的内在质量。松装密度越高,铝粉的粒度越接近球形,发气速度曲线越平缓,发气时间越长,严重时可导致塌模或尾气开裂;松装密度越低,铝粉的粒度形状越表现为鳞片状,发气曲线越陡,发气时间越短,严重时导致气块高度不足。多数厂家接受了松装密度在 0.14~0.2 g/cm3 的铝粉。

经多年的探讨和实践,可以确定加气混凝土用铝粉的性能应满足如下的指标:

发气率≥85%;

发气时间 16~20 min 之内,发气量 73~76 mL;

松装密度控制在 0.14~0.2 g/cm3;

粒度控制在 d50=25~55 μm

铝粉的工艺控制

铝粉的加工工艺

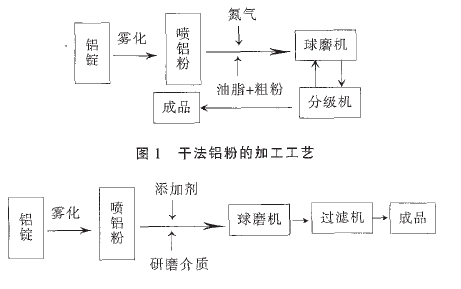

干法铝粉和湿法铝膏的加工工艺流程分别如图 1、图 2 所示。干法球磨工艺生产的产品为片状铝粉,湿法球磨工艺生产的产品为铝膏。这里主要对干法生产的片状铝粉加以阐述。

铝粉的工艺控制

铝粉工艺指标通过喷铝粉的粒度、油脂(助磨剂)加入量、铝粉在球磨机内的滞留时间来控制。

喷铝粉的粒度分布

喷铝粉即为磨制加气混凝土用铝粉的原料,喷铝粉的粒度分布影响到铝粉在球磨机内的滞留时间,也影响到铝粉的松装密度,进而影响发气率和发气速度。在其他条件不变的前提下,随着喷铝粉粒度的增大,铝粉在球磨机内滞留时间变长,铝粉松装密度变小,发气率降低,发气速度增加。

铝粉粒度、松装密度的控制

铝粉粒度的控制主要通过调节主循环系统风量及油脂加入量来完成。

随加气混凝土材料对容重要求的不断降低,其所用铝粉的各项指标也会有更加严格的要求。在这种情况下,的控制毛料粒度、油脂加入量以及铝粉在球磨机内滞留时间,才能合理调整铝粉粒度、松装密度,相应的保证铝粉的发气速度和发气率,从而保证加气混凝土质量的提高。